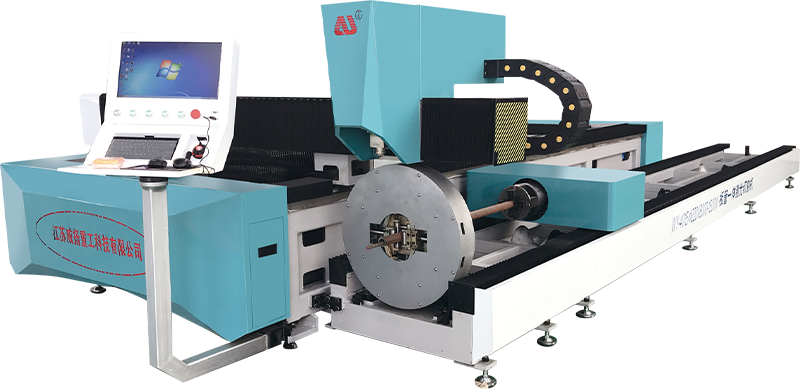

Koja su ograničenja jednog strojeva za lasersko rezanje platforme u smislu rezanja složenih oblika ili aplikacija visoke preciznosti?

Kapacitet rezanja a Stroj za lasersko rezanje s jednom platformom ovisi o debljini materijala koji se obrađuje. Na primjer, tanji materijali kao što su metali lima ili plastika mogu se lako i učinkovito rezati, omogućujući precizne rubove i rad velike brzine. Međutim, kada se bavite debljim materijalima poput teških čelika ili guste aluminij, postupak rezanja lasera može se usporiti, a kvaliteta rezanja može patiti. Možda će trebati prilagoditi laserovu snagu i fokus snopa, što može dovesti do povećanog vremena rezanja, rubnih nesavršenosti i potencijalnog izobličenja. U aplikacijama visoke preciznosti, deblji materijali mogu zahtijevati dodatne propusnice ili naprednije sustave s višom laserima, što dovodi do većih troškova i duljeg vremena obrade.

Iako su strojevi za rezanje lasera poznati po preciznosti, sposobnost rezanja izuzetno zamršenih dizajna ili složenih oblika nije bez ograničenja. Oštri unutarnji uglovi, mali polumjeri i preklapajuće geometrije ne smiju se učinkovito obraditi na jednom stroju za rezanje jedne platforme. Kad se laserski snop kreće oko tijesnih uglova ili zamršenih krivulja, postoji tendencija da se širina kerf širi, što može dovesti do nesavršenosti poput preklapanja ili nepravilnosti na rubovima. Ove vrste izazova mogu rezultirati gubitkom tolerancije ili neusklađenosti u vrlo detaljnim rezovima. Stroj za lasersko rezanje s više osi bolje je za takve primjene, jer može prilagoditi kut i položaj laserske glave, omogućujući proizvodnju složenijih, višedimenzionalnih geometrija s većom točnošću.

Dizajn pojedinačne platforme obično je optimiziran za 2D rezanje. Kada se bavi 3D rezovima ili složenijim geometrijama dijela, ovaj dizajn postaje manje učinkovit. Proces rezanja možda neće održavati istu razinu točnosti u svim točkama materijala, posebno kada debljina materijala varira ili kada postoji potreba za višesmjernim rezovima. To bi moglo rezultirati neusklađenjem ili nedosljednom dubinom rezanja, što je posebno problematično za aplikacije koje zahtijevaju precizne 3D oblike. Na primjer, u industrijama kao što su zrakoplovna ili automobilski, gdje dijelovi moraju biti oblikovani s visokom preciznošću u trodimenzionalnim prostorima, višeosni strojevi se češće koriste za postizanje željene točnosti u složenim 3D geometrijama.

Zone pogođene toplinom (HAZ) neizbježne su pri korištenju laserskog rezanja, jer postupak uključuje nanošenje intenzivne topline na materijal. Pri rezanju debelih materijala, laser može uzrokovati da okolna područja podvrgne toplinskim promjenama, što dovodi do izobličenja materijala ili promjena u boji na rubovima. U aplikacijama visoke preciznosti gdje je kvaliteta površine kritična, ovo izobličenje može ugroziti integritet konačnog proizvoda. Na primjer, tanki metali mogu lagano iskriviti pod toplinom, što rezultira lošom kvalitetom ruba. U složenim dijelovima, ta izobličenja također mogu izmijeniti oblik, čineći konačni proizvod neprikladnim za precizne primjene poput elektronike ili medicinskih uređaja, gdje je potreban minimalni toplinski utjecaj. Metode za ublažavanje ovih učinaka, poput mehanizama za rezanje ili hlađenje uz pomoć plina, nisu uvijek dovoljne za uklanjanje HAZ-a u svim materijalima.

Rezanje visoke preciznosti zahtijeva osjetljivu ravnotežu između brzine rezanja i točnosti. Kada je jedan stroj za lasersko rezanje platforme zadužen za rezanje složenih oblika ili detaljnih značajki, brzinu se često treba smanjiti kako bi se osigurala veća preciznost. Sporije brzine rezanja omogućuju sitnije, više kontrolirane rezove, ali na trošak ukupne propusnosti. U aplikacijama u kojima su brzina i volumen podjednako važni kao preciznost, propusnost stroja može biti ugrožena pri obradi zamršenih ili vrlo detaljnih dizajna. Za proizvodnju velikog volumena, sporiji brzina rezanja povezana sa složenim aplikacijama mogu postati značajno usko grlo, što ga čini manje učinkovitim za velike operacije.