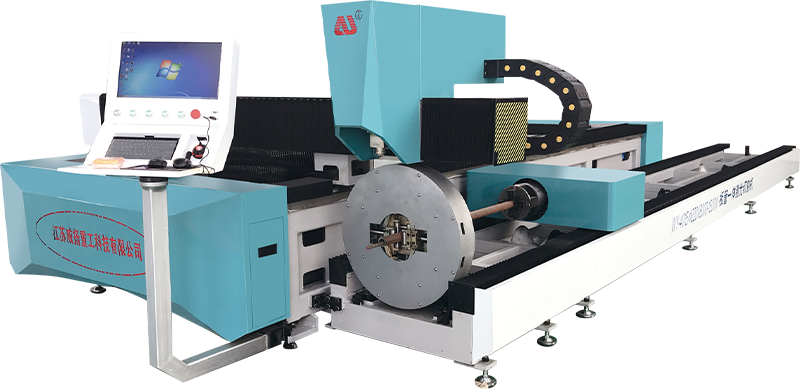

Kako precizni laserski stroj za rezanje osigurava čiste i precizne rubove i jesu li za određene materijale potrebni dodatni koraci naknadne obrade?

Lasersko fokusiranje i kontrola snopa

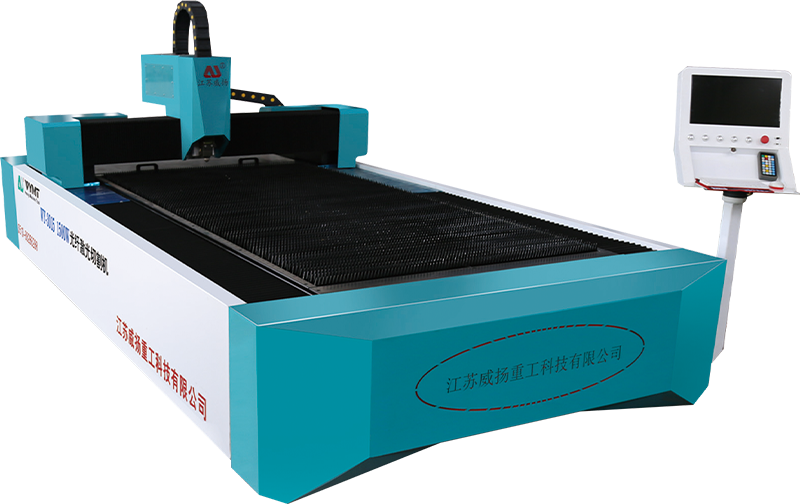

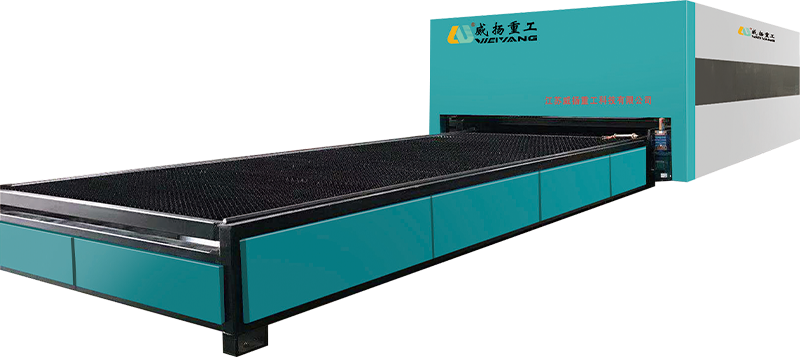

The Stroj za precizno lasersko rezanje koristi lasersku zraku velike snage koja je precizno fokusirana na vrlo finu točku. Fokus i intenzitet zrake dinamički se kontroliraju kako bi se osiguralo da je proces rezanja što točniji i učinkovitiji.

-

Visoko fokusirana laserska zraka : Energija lasera koncentrirana je na malo područje na površini materijala, osiguravajući da je rez izuzetno precizan. Preciznost fokusiranog snopa je kritična, posebno pri rezanju zamršenih ili složenih geometrija. Mogućnost kontrole žarišne točke osigurava da laser ostane na idealnoj točki, održavajući dosljednost rezanja i preciznost tijekom cijele operacije. To čini lasersko rezanje idealnim za primjene gdje su potrebne male tolerancije i fini detalji.

-

Prilagodbe za materijal i debljinu : The Stroj za precizno lasersko rezanje može prilagoditi fokus i snagu svoje zrake na temelju specifičnih svojstava materijala (kao što su debljina, gustoća i toplinska vodljivost). Na primjer, tanji materijal može zahtijevati nižu postavku snage s finijim fokusom, dok će deblji materijali možda trebati veće postavke snage s nešto širim fokusom. Ova prilagodba osigurava da laser učinkovito reže materijal bez pretjeranog unosa energije, što bi moglo dovesti do oštećenja toplinom ili grubih rubova.

-

Minimalni toplinski utjecaj : Stroj također koristi napredne tehnike kontrole snopa kako bi se osiguralo da je toplina iz lasera koncentrirana na točki rezanja i da se ne širi previše na okolni materijal. To minimalizira toplinsku distorziju i pomaže da rubovi ostanu oštri i glatki.

Upravljanje toplinom i minimizirana zona utjecaja topline (HAZ)

U laserskom rezanju, upravljanje toplinom je ključno kako bi se osiguralo da svojstva materijala ostanu netaknuta i da rubovi budu što čistiji.

-

Precizna kontrola temperature : Kako biste spriječili da pretjerana toplina promijeni materijal oko reza, Stroj za precizno lasersko rezanje koristi sofisticirane sustave hlađenja i kontrole temperature. To uključuje upotrebu pomoćnih plinova poput dušika ili kisika, koji pomažu u hlađenju materijala i guraju rastopljene ostatke dalje od zone rezanja. Time se smanjuje ukupna akumulacija topline u materijalu, što može uzrokovati stvaranje zone utjecaja topline (HAZ) koja može dovesti do neželjenih promjena u svojstvima materijala, kao što su promjena boje, lomljivost ili strukturne slabosti.

-

Kontrolirana distribucija topline : Kako bi se spriječilo izobličenje materijala, Stroj za precizno lasersko rezanje osigurava da je intenzitet lasera precizno kontroliran kako bi se smanjio ZUT. Ovo je ključno za materijale poput visokokvalitetnih metala ili polimera, gdje čak i male temperaturne varijacije mogu utjecati na mehanička svojstva. Sposobnost stroja za rezanje s minimalnim unosom topline posebno je korisna za materijale koji su osjetljivi na toplinu, poput tankog nehrđajućeg čelika ili određene plastike, koji se mogu iskriviti ili degradirati ako su izloženi prevelikoj toplini.

Kontrola kvalitete rubova

The Stroj za precizno lasersko rezanje je dizajniran za izradu rezova koji su što čistiji i glatkiji, često eliminirajući potrebu za dodatnom naknadnom obradom.

-

Glatki i oštri rubovi : Za razliku od tradicionalnih mehaničkih metoda rezanja, koje mogu ostaviti nazubljene rubove ili zahtijevaju dodatno brušenje i skidanje ivica, lasersko rezanje ostavlja čist, precizan rez s minimalnom hrapavošću rubova. Fokusirani laser topi materijal dok reže, stvarajući glatke, oštre rubove bez potrebe za naknadnom obradom. Rezultat je rub s visokom razinom preciznosti, što ga čini idealnim za zamršene dizajne i primjene gdje je estetika važna.

-

Čisti rubovi bez fizičkog kontakta : Budući da je proces laserskog rezanja beskontaktan, nema fizičke sile koja se primjenjuje na materijal, što eliminira rizik od deformacije materijala. Ovo je osobito važno za osjetljive ili tanke materijale koji se mogu oštetiti mehaničkom silom, kao što su aluminijska folija ili tanke akrilne ploče. Rezultat je gotov dio s minimalnim neravninama, hrapavostima ili izobličenjima, posebno u usporedbi s mehaničkim metodama poput bušenja ili piljenja.

-

Nema potrebe za sekundarnim operacijama : Za većinu aplikacija, Stroj za precizno lasersko rezanjes eliminirati potrebu za sekundarnim procesima završne obrade rubova kao što su brušenje ili skidanje ivica. Visoka razina preciznosti i čista priroda rezova često znače da se dijelovi mogu koristiti izravno nakon rezanja, smanjujući vrijeme i troškove proizvodnje.

Potpomognuto rezanje plinovima

Korištenje pomoćnih plinova temeljni je dio procesa laserskog rezanja, čime se poboljšava kvaliteta rezanja i optimizira ukupna izvedba.

-

Upotreba pomoćnih plinova (kisik, dušik, zrak) : Tijekom procesa rezanja koriste se različiti pomoćni plinovi kako bi se poboljšala kvaliteta rezanja. Kisik, na primjer, pomaže oksidirati materijal tijekom rezanja, što može dovesti do čišćeg rezanja u određenim metalima poput mekog čelika. S druge strane, dušik se često koristi za nehrđajući čelik i aluminij kako bi se spriječila oksidacija, očuvao sjaj materijala i smanjio rizik od neželjenih promjena boje duž rubova. Komprimirani zrak se također može koristiti kao alternativa, posebno za nemetalne materijale ili kada je troškovna učinkovitost prioritet.

-

Prednosti specifične za materijal : Odabir pomoćnog plina utječe ne samo na izgled ruba reza nego i na brzinu i kvalitetu rezanja. Na primjer, korištenje kisika na mekom čeliku može ubrzati proces rezanja potpomažući reakciju oksidacije, dok je dušik poželjan za rafiniranije metale kako bi se spriječila oksidacija i očuvao integritet ruba. Dušik također pomaže u održavanju reznih rubova čistima otpuhivanjem rastaljenog materijala i sprječavanjem nakupljanja čađe na površini.

-

Učinkovito uklanjanje krhotina : Pomoćni plinovi također igraju ulogu u uklanjanju krhotina s područja rezanja. Otpuhujući rastaljeni materijal i isparene čestice dalje od reza, plinovi osiguravaju da putanja rezanja ostane čista, sprječavajući nakupljanje krhotina koje mogu dovesti do nečistoća ili hrapavosti duž rubova.

Koraci naknadne obrade potrebni za određene materijale

Dok Stroj za precizno lasersko rezanjes poznati po proizvodnji čistih i točnih rezova, još uvijek postoje određene situacije u kojima može biti potrebna naknadna obrada, ovisno o materijalu i namjeravanoj primjeni.

-

Deblji materijali : Prilikom rezanja debljih materijala (obično iznad 10 mm), rezni rub može pokazivati neku hrapavost ili oksidaciju na koju se treba obratiti pozornost. Na primjer, iako postupak laserskog rezanja osigurava preciznost, deblji dijelovi mogu akumulirati više topline, što dovodi do malih nesavršenosti duž rubova. Tehnike naknadne obrade kao što su brušenje, poliranje ili četkanje mogu biti potrebne za postizanje potpuno glatke završne obrade.

-

Nemetalni materijali : Prilikom rezanja nemetala poput plastike ili kompozita, laserski postupak može ostaviti tragove taljenja, promjenu boje ili blagi sloj pougljenjenog materijala. Iako su ovi rezovi općenito čisti, posebno u usporedbi s mehaničkim rezanjem, mogu biti potrebni koraci naknadne obrade kao što su poliranje, struganje ili pranje kako bi se uklonili zaostali ostaci ili tragovi koji utječu na izgled. Materijali poput akrila ili polikarbonata također mogu trebati doraditi rubove kako bi se vratila optička jasnoća ili uklonili ostaci pod utjecajem topline.

-

Aplikacije vođene visokom preciznošću : U industrijama kao što su zrakoplovstvo, medicinski uređaji ili elektronika, gdje su potrebne visoke razine preciznosti i estetske kvalitete, možda će biti potrebno riješiti čak i male nesavršenosti. U tim slučajevima mogu se koristiti dodatni završni postupci poput pasivizacije, poliranja ili površinskih tretmana kako bi se osiguralo da rezani rubovi zadovoljavaju stroge standarde kvalitete ovih sektora.

-

Obrada površine nakon rezanja : Neki materijali, posebno metali poput nehrđajućeg čelika ili titana, mogu imati koristi od tretmana nakon rezanja kako bi se povećala otpornost na koroziju ili poboljšala tvrdoća površine. Tehnike poput pasivizacije ili eloksiranja često se koriste u takvim slučajevima, koje ne samo da poboljšavaju izdržljivost materijala, već i poboljšavaju njegov izgled.