Kako hidraulički sustav u stroju za smicanje ljuljanja doprinosi distribuciji sile i učinkovitosti vremena ciklusa tijekom zadataka kontinuiranog šišanja?

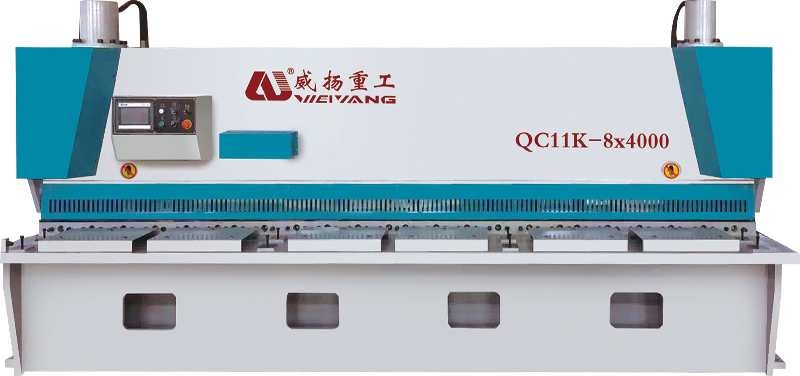

Hidraulički sustav regulira primjenu sile ljuljačke zrake, koja je odgovorna za rezanje metalnih listova. U a Stroj za smicanje ljuljanja , Ujednačena raspodjela tlaka duž duljine lopatice ključna je za čiste rezove bez iskrivljenja ili deformacije materijala. To se postiže dobro kalibriranim hidrauličkim cilindrima spojenim na ventile za upravljanje tlakom koji upravljaju protokom hidrauličkog ulja s ekstremnom preciznošću. Ovi cilindri primaju tekućinu pod tlakom na koordiniran način, podržani razdjelnicima protoka i proporcionalnim ventilima, kako bi održali konzistentnu silu preko moždanog udara. Točnost ove regulacije tlaka postaje posebno kritična kada stroj radi na različitim debljinama ili metalima s različitim vlačnim snagama. Neskladan ili asimetrični tlak uzrokovao bi nepotpuno smicanje, neusklađivanje noža ili ubrzano trošenje. Dobro raspodijeljena sila iz hidrauličkog sustava ne samo da osigurava vrhunsku kvalitetu rezanja, već i štiti strukturni integritet strojeva i alate za rezanje tijekom produženih operacija.

Jedinstveni aspekt strojeva za smicanje ljuljanja, u usporedbi s strojevima tipa giljotine, je kretanje gornje oštrice. Ovaj lučni zamah pruža efekt rezanja, a ne izravni vertikalni sjeckanje, što rezultira glatkim djelovanjem smicanja s manjim otporom i gubitkom energije. Međutim, izvršavanje ovog luka točno ovisi o sinkronizaciji hidrauličkih cilindara koji pokreću zamah. Ovi cilindri moraju se proširiti i povući u točno tempiranom slijedu kako bi se osiguralo da greda slijedi optimalni zakrivljeni put. Kašnjenje ili neravnoteža bilo u cilindru može uzrokovati kutni otklon ili nepotpune rezove. Hidraulička sinkronizacija postiže se pomoću sustava povratnih informacija u zatvorenom krugu, gdje senzori nadziru položaj klipa i podešavaju protok tekućine u stvarnom vremenu. To osigurava da pozicioniranje oštrice ostaje točno u svakom ciklusu, bez obzira na brzinu ili radno opterećenje.

Drugi veliki doprinos hidrauličkog sustava je skraćivanje trajanja svakog ciklusa smicanja. Brzi rad je presudan u okruženjima za masovnu proizvodnju, gdje se svaki kašnjenje spoje u gubicima produktivnosti. Strojevi za smicanje ljuljanja često su opremljeni hidrauličkim pumpama s promjenjivim protokom, koje gotovo trenutačno isporučuju potreban tlak. Sustav je dizajniran za razlikovanje faza rezanja i povratka. Tijekom moždanog udara, puna hidraulička snaga isporučuje se cilindrima kako bi se primijenila maksimalna sila, dok se tijekom povratnog udara protok preokrenut ili smanjuje kako bi se omogućilo brže povlačenje. Ova optimizacija brzine dodatno se poboljšava upotrebom hidrauličkih akumulatora, koji pohranjuju tekućinu pod tlakom i odmah je ispuštaju kad je potrebno. U kombinaciji, ove značajke minimiziraju vrijeme u praznom hodu između rezova, omogućujući operatorima da održavaju kontinuiranu propusnost bez rizika pregrijavanja ili preopterećenja. Mnogi napredni modeli sada također koriste servo-hidrauličko ili elektrohidrauličko aktiviranje za programibilne brzine moždanog udara, omogućujući precizno podešene krivulje ubrzanja i usporavanja koje odgovaraju točnim zahtjevima za rukovanje materijalima.

Hidraulički sustavi u modernim strojevima za smicanje ljuljanja često uključuju tehnologiju osjetljivosti opterećenja koja prilagođava tlak i protok na temelju povratnih informacija u stvarnom vremenu iz radnog opterećenja stroja. To znači da sustav pruža samo potrebnu silu potrebnu za određenu debljinu materijala ili tvrdoću, smanjujući nepotrebnu potrošnju energije. Crpke za osjet opterećenja mijenjaju njihov pomak kao odgovor na tlačne signale, učinkovito optimizirajući uporabu energije i sprječavajući pregrijavanje hidrauličke tekućine. To je ključno u kontinuiranom radu, gdje trajna energetska učinkovitost utječe na ukupne troškove vlasništva. Smanjivanje viška proizvodnje topline proširuje radni vijek ulja, minimizira umor komponente i pomaže u održavanju karakteristika performansi cijelog stroja. Toplinska preopterećenja se sprečavaju ugradnjom izmjenjivača topline ili rashladnih krugova, koji stabiliziraju radnu temperaturu hidrauličkog sustava i osiguravaju stalnu viskoznost i ponašanje tlaka čak i tijekom dugotrajne uporabe.