Bešavne cijevi igraju važnu ulogu u području industrijske proizvodnje zbog svoje visoke čvrstoće, dobre otpornosti na koroziju i visoke točnosti dimenzija. Proizvodnja bešavnih cijevi uključuje niz složenih procesa koji se uvelike oslanjaju na specijalizirani pribor i opremu, koji ne samo da pomažu neometanom radu proizvodnje, već i poboljšavaju kvalitetu i učinkovitost proizvoda.

U središtu proizvodnje bešavnih cijevi nalazi se peć za zagrijavanje, koja je ključni dodatak za pretvaranje čvrstih čeličnih gredica u materijale koji se mogu kovati i oblikovati. Peći za grijanje dostupne su u različitim izvedbama, kao što su prolazne ili utisne, a svaka je prilagođena specifičnim zahtjevima proizvodnje.

U čeličanama se velike peći za zagrijavanje koriste za ravnomjerno zagrijavanje čeličnih trupaca na temperature iznad 1200°C kako bi se osigurala optimalna plastičnost za naknadne operacije probijanja i valjanja. Najnoviji napredak u tehnologiji peći usmjeren je na poboljšanje energetske učinkovitosti, smanjenje emisija i optimiziranje krivulja grijanja kako bi se materijalni otpad sveo na minimum. Sposobnost grijaćih peći da zagrijavaju različite vrste čelika, uključujući legirani čelik, nehrđajući čelik i ugljični čelik, naglašava svestranost grijaćih peći u proizvodnji bešavnih cijevi.

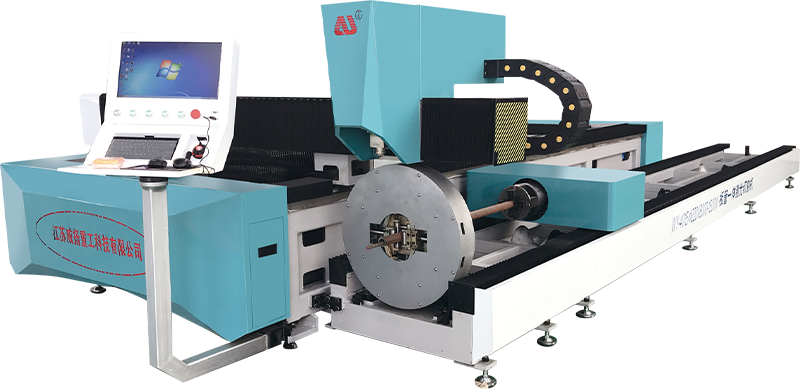

Stroj za bušenje: Nakon zagrijavanja, trupac ulazi u stroj za bušenje gdje se pretvara u šuplju ljusku, koja se naziva školjkasta ili cijevna mlaznica. Stroj za bušenje opremljen je posebnim alatima i matricama koje vrše ogroman pritisak i silu za probijanje trupca.

Dvo- i trokomponentno bušenje: Ovisno o opsegu proizvodnje i materijalu, mogu se koristiti dvokomponentni (dvovaljni) ili trokomponentni (trovaljni) strojevi za bušenje. Trokomponentni piercing omogućuje bolju kontrolu veličine školjke i debljine stijenke.

Precizno inženjerstvo: Preciznost procesa bušenja izravno utječe na kvalitetu konačne cijevi. Visokoprecizni alati i automatski kontrolni sustavi osiguravaju dosljedne dimenzije ljuske i minimaliziraju nedostatke.

Širenje materijala: Proces bušenja također uključuje širenje materijala, gdje se probušena ljuska rasteže i postaje tanja dok prolazi kroz mlin. Ovo širenje mora biti strogo kontrolirano kako bi se održala željena veličina cijevi.

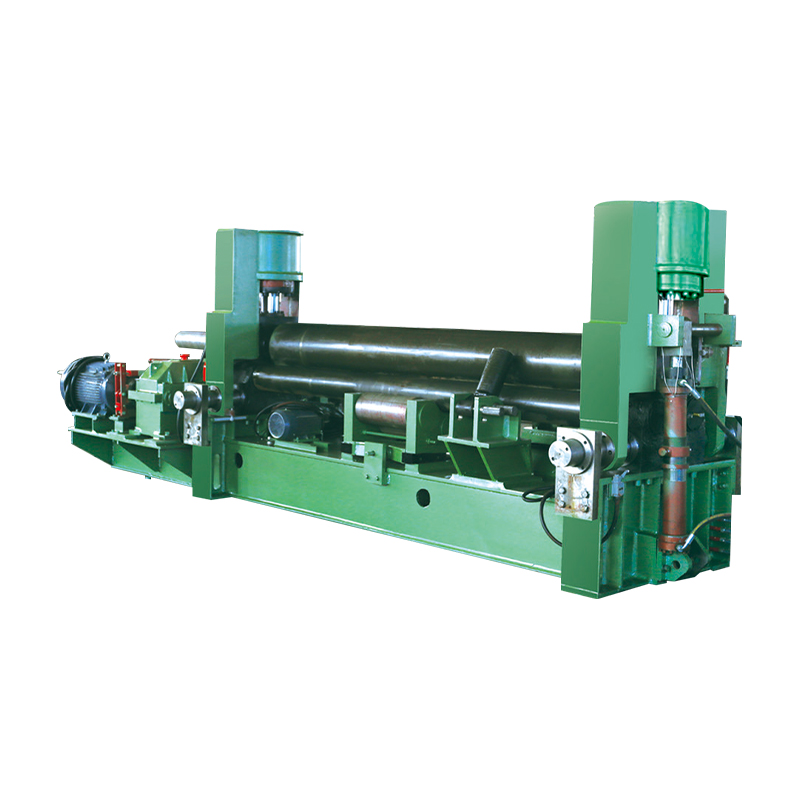

Valjaonica: Nakon probijanja, omotač cijevi ulazi u niz valjaonica gdje se dalje deformira kako bi se postigla željena veličina cijevi. Valjaonice su dostupne u različitim konfiguracijama, uključujući mlinove s trnom, mlinove za utikače i mlinove za smanjenje istezanja.

Mlinovi s trnom: Ovi mlinovi koriste rotirajući trn unutar omotača cijevi za kontrolu unutarnjeg promjera i debljine stijenke. Mlinovi s trnom posebno su prikladni za proizvodnju visokopreciznih cijevi s malim tolerancijama.

Mlinovi za čepove: Mlinovi za čepove koriste čvrstu osovinu čepova koja prolazi kroz cijevnu čauru, smanjujući njezin promjer i debljinu stjenke istovremeno. Često se koriste u kombinaciji s mlinovima s trnom za izvođenje složenih redukcija.

Glodalice za smanjivanje istezanja: Za cijevi većeg promjera, mlinovi za smanjivanje rastezanja koriste niz valjaka koji postupno smanjuju površinu poprečnog presjeka cijevi dok je istežu. Ovaj proces poboljšava mehanička svojstva i površinsku obradu cijevi.

Oprema za dimenzioniranje i ravnanje: Nakon što se bešavna cijev smota, često je potrebno dimenzioniranje i ravnanje kako bi se zadovoljile stroge specifikacije dimenzija i ravnosti.

Mlinovi za dimenzioniranje: Mlinovi za dimenzioniranje koriste se za fino podešavanje vanjskog promjera i debljine stijenke cijevi kako bi se osigurala usklađenost s međunarodnim standardima.

Glodala za ravnanje: Glodala za ravnanje primjenjuju kontrolirane sile na površinu cijevi, ispravljajući sva odstupanja od savršeno ravne linije. Ovo je kritično za cijevi koje se koriste u kritičnim aplikacijama kao što je isporuka nafte i plina.

Alati za rezanje i rezanje: Nakon što je cijev određena i ispravljena, specijalizirani alati za rezanje i rezanje koriste se za rezanje na precizne duljine.

Hladne pile i leteće škare: Hladne pile omogućuju čiste rezove bez srha za cijevi malog i srednjeg promjera. Leteće škare su uređaji za rezanje velike brzine pogodni za velike proizvodne linije, sposobni za rezanje cijevi velikim brzinama bez zaustavljanja linije.

Oblaganje i skošenje: Nakon rezanja, cijev se može obložiti i skositi u pripremi za zavarivanje ili druge postupke spajanja.