Kako izmjeriti i kalibrirati točnost CNC stroja za žigosanje?

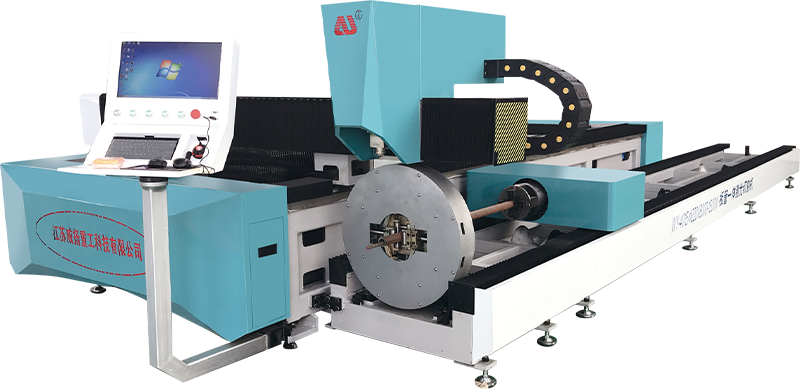

Mjerenje točnosti i kalibracija CNC stroj za žigosanje je ključni korak za osiguranje njegovog učinkovitog i stabilnog rada. Visoka preciznost je ključna konkurentnost CNC stroja za žigosanje, što izravno utječe na kvalitetu i konzistentnost konačnog proizvoda. Stoga je ključno točno ga izmjeriti i kalibrirati. Točnost položaja možemo mjeriti pomoću visokopreciznog koordinatnog mjernog stroja (CMM) ili laserskog interferometra. Ovi visokoprecizni uređaji mogu otkriti odstupanje između stvarnog položaja i postavljenog položaja CNC stroja za žigosanje na X, Y i Z osi. Na taj se način može odrediti točnost stroja u trodimenzionalnom prostoru kako bi se osiguralo da može točno raditi na postavljenoj stazi.

U isto vrijeme, mjerenje matrice za utiskivanje također je ključni korak za osiguranje točnosti. Pomoću alata kao što su mjerači debljine i mikrometri, stvarna veličina dijelova za utiskivanje može se točno izmjeriti i usporediti s projektiranom veličinom. Na taj se način može procijeniti točnost utiskivanja kako bi se osiguralo da svaki dio utiskivanja može zadovoljiti očekivane specifikacije i standarde kvalitete.

Kako bi se procijenila ponovljivost CNC stroja za žigosanje, isti radni zadatak može se izvesti više puta, a rezultati svake operacije mogu se zabilježiti. Ova metoda može pomoći u pronalaženju problema dosljednosti u ponovljenim operacijama stroja, čime se osigurava njegova stabilnost i pouzdanost u masovnoj proizvodnji. Stroj za štancanje visoke preciznosti trebao bi moći više puta proizvoditi dijelove iste veličine pod istim uvjetima, što je osobito važno za proizvodnju velikih serija.

U procesu preciznog mjerenja također je ključno osigurati točnost alata koji se koriste za mjerenje i kalibraciju. Alati poput laserskih interferometra i preciznih mjerača moraju se redovito kalibrirati i zadovoljavati relevantne standarde kako bi se osigurala točnost rezultata mjerenja. Redovita kalibracija ovih alata može spriječiti netočnu kalibraciju stroja uzrokovanu pogreškama mjernog alata, što utječe na točnost proizvodnje.

Što se tiče kalibracije, prvo što treba učiniti je postaviti referentnu točku. Referentna točka je referentna točka u koordinatnom sustavu stroja. Usporedbom položaja referentne točke sa stvarnom točkom mjerenja, koordinatni sustav stroja može se prilagoditi kako bi se ispravila sva odstupanja. Ovaj korak je osnova za osiguranje točnosti pozicioniranja stroja i izravno utječe na točnost naknadne obrade.

Provjera i podešavanje položaja ugradnje i statusa poravnanja matrice za utiskivanje također je važan dio procesa kalibracije. Korištenje namjenskog alata za kalibraciju matrice može osigurati da je matrica ispravno postavljena u stroju za utiskivanje. Ovaj korak ne samo da osigurava točnost položaja matrice, već također sprječava pomicanje matrice tijekom procesa štancanja, što utječe na kvalitetu proizvoda.

Osim toga, koristite precizne instrumente (kao što su laserski interferometri ili sustavi optičkog poravnanja) za kalibraciju osi X, Y i Z CNC stroja za žigosanje i podešavanje sustava gibanja svake osi za ispravljanje pogrešaka. Na taj način se može osigurati točnost kretanja stroja u svim smjerovima i smanjiti odstupanja uzrokovana mehaničkim greškama.

Također je potrebno kalibrirati softverske postavke i parametre CNC upravljačkog sustava. Podešavanjem postavki softvera, greške u mehaničkom sustavu mogu se ispraviti, osiguravajući da su postavke softvera u skladu sa stvarnim mehaničkim kretanjem. Ovo ne samo da poboljšava točnost stroja, već i pojednostavljuje radni proces i poboljšava učinkovitost proizvodnje.

Kalibracija tlaka stroja za žigosanje također je važan korak za osiguranje točnosti. Provjerite i kalibrirajte senzor tlaka i upravljački sustav stroja za utiskivanje kako biste bili sigurni da tlak utiskivanja zadovoljava projektne zahtjeve. Kalibracija senzora tlaka pomoću standardnog izvora tlaka može spriječiti pogreške u obradi uzrokovane nestabilnim tlakom.

Promjene temperature mogu utjecati na točnost stroja, pa upotreba funkcija temperaturne kompenzacije ili kontrole temperature može smanjiti utjecaj temperature na točnost stroja. Na taj način se može osigurati da stroj može održati stabilnu točnost u različitim temperaturnim uvjetima.

Konačno, redovito provjeravajte i održavajte mehaničke dijelove, čistite i podmažite pokretne dijelove kao što su vodilice i kuglični vijci kako biste ih održavali u dobrom radnom stanju. Redovito održavanje ne samo da produljuje vijek trajanja stroja, već i sprječava pogreške u točnosti uzrokovane trošenjem komponenti.